在過去,傳統的航太產業經常受到製程複雜、成本高昂、週期冗長的限制。然而,隨著3D列印(增材製造)技術的崛起,SpaceX 成為這場製造革命的先鋒,顛覆了產業規則並為全球航太產業帶來翻天覆地的改變。

- 好文推薦:金屬3D列印:現代製造的關鍵技術

導入3D列印技術的背景

過去航太產業的製造流程通常依賴 CNC 加工、鑄造或焊接,這些傳統方法不僅製造成本昂貴,而且需要數個月甚至數年的製造週期。當 Elon Musk 成立 SpaceX 時,便致力於打破這種製造瓶頸,引入創新的製造技術,以提高效率、降低成本,並提升零件品質與可靠性。

主要應用與實踐

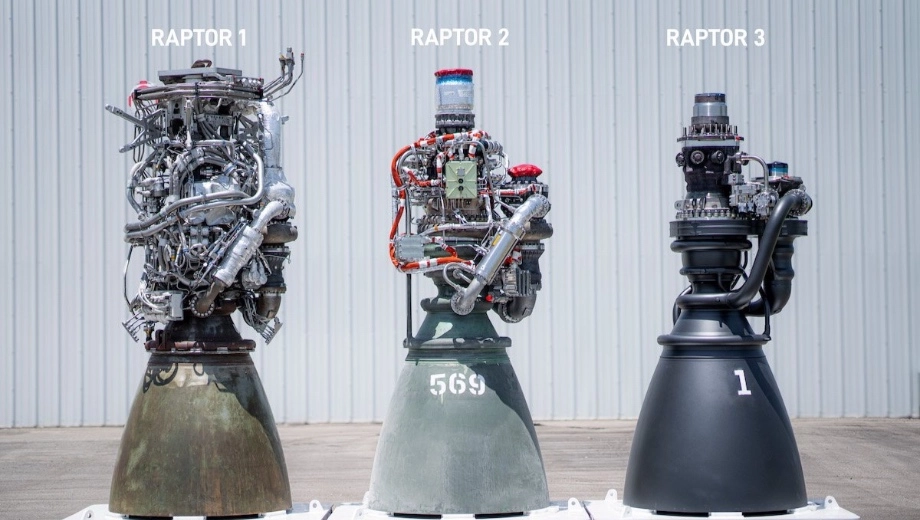

身為航太創新的代表,SpaceX 早已率先導入金屬3D列印技術來製造火箭引擎、燃燒室、推進系統零件等關鍵元件。 SpaceX 如何運用 3D 列印突破傳統製程限制,實現高性能部件的快速開發與生產,加速太空任務的技術演進。

火箭引擎零件

火箭引擎是航太產業的核心之一,對零件品質、重量及效能有極高的要求。SpaceX 使用3D列印製造了「SuperDraco」引擎的燃燒室及推進劑閥門等零件,這些零件採用金屬粉末的雷射熔融(DMLS/SLM)技術製作,大幅縮短製程時間。透過此技術,原本數十個零件組合的複雜結構,可整合為單一列印零件,從而大幅提升零件強度並降低整體重量。

Falcon 9 與 Starship 火箭結構件

在 Falcon 9 火箭與 Starship 計畫中,SpaceX 採用大量3D列印的鈦合金及不鏽鋼結構零件,包括引擎艙結構件及推力結構元件,這些元件傳統上需要多道焊接與加工程序。採用3D列印後,整體結構更簡潔,焊接與接合點大幅減少,強度與可靠性提升。

Crew Dragon 太空船零組件

在載人太空船 Crew Dragon 上,SpaceX 同樣利用3D列印技術打造高強度、輕量化且高度客製化的內部零組件,包含空氣循環系統、航電設備支架及客艙結構,這不僅提高了系統的運作效率,也加快了設計迭代與開發速度。

SpaceX 為什麼選擇3D列印技術?

極高的設計自由度

傳統的製造工法對於複雜的幾何結構限制甚多,而3D列印技術使 SpaceX 能輕鬆製作出複雜、輕量且具有高度機械效能的零件,創造出傳統工法無法實現的設計。

快速原型開發與測試

航太產業必須經常進行快速原型開發與測試,以確保設計的安全與效能。透過3D列印,SpaceX 能在數天甚至數小時內完成零件製作,大幅縮短研發周期並快速反應市場需求。

成本降低與效率提升

傳統的航太製造需要昂貴的模具與工裝治具,而3D列印不需要這些昂貴的前置投資,極大地降低了製造成本與浪費。此外,透過更精準的零件製造,也減少了額外的加工、焊接與組裝程序,提升整體效率。

以下表格整理了3D列印與傳統製程的比較,讓您能更直觀地掌握兩者在技術上的差異。

左右滑動看表格

左右滑動看表格| 項目 | 傳統製程 | 3D列印技術 |

| 製造週期 | 幾週至幾月 | 幾天至一週內 |

| 結構複雜度 | 複雜度受限,多需組裝 | 自由設計、一次成型 |

| 材料利用率 | 材料去除、浪費大 | 僅使用所需材料,節省成本 |

| 強度與可靠性 | 組裝點多,易有弱點 | 無接縫設計,可靠性高 |

| 測試與迭代速度 | 測試週期長、開發慢 | 可快速列印與修正,加速開發 |

SpaceX 的成果與產業影響

經過多年實踐,SpaceX 成功利用3D列印技術達到以下成果:

- 火箭零件製造時間縮短約 80%

- 減輕火箭與太空船重量約 40%,提升酬載與燃料效率

- 大幅降低整體製造成本達數十倍之多

- 引領其他公司,如 Blue Origin 與 Rocket Lab,紛紛效仿並採用3D列印技術

SpaceX 已經證明3D列印技術可以顛覆傳統航太產業,隨著未來材料科技的進步與製造技術的優化,SpaceX 預計將繼續擴大3D列印技術的應用範圍,包括未來月球與火星任務的殖民設備與居住結構的製造,為人類的太空探索開創全新局面。